|

|

|

|

| Любительский шлифовально-полировальный станок | ||

| Любительский самодельный теневой прибор | ||

| Вакуумная установка | ||

|

||

Вакуумная

установка для алюминирования зеркал телескопов в любительской практике

(выдержки

из письма одного харьковского любителя)

Заключительной стадией подготовки к работе астрономических зеркал является нанесение металлического покрытия для придания поверхности высокой отражающей способности.

В любительской практике долгое время применялось и применяется сейчас химическое осаждение серебряных фильмов. Серебряный слой недолговечен и требует возобновления не реже 1 раза в год.

В профессиональной оптике применяется алюминирование. Алюминиевый слой химически устойчив и сохраняет высокие отражающие свойства годами. Алюминий распыляют на поверхность стекла в высоком вакууме, в специальных напылительных установках.

Установки заводского производства сложны, дороги и потому любителю недоступны.

Я разработал и изготовил установку с минимальным количеством элементов, необходимых для проведения процесса.В установке использован принцип термического вакуумного распыления. Навеска алюминия нагревается до высокой температуры резистивным испарителем, после чего происходит ее испарение, и конденсация на поверхности стекла.

Откачка воздуха производится низковакуумным механическим и высоковакуумным пароструйным насосами.

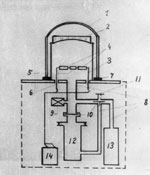

На рис. 1 приведена схема основных элементов установки.

Работает установка следующим образом. В испаритель вносится навеска алюминия 50 -100 мг. Затем на резиновую прокладку устанавливается стеклянный колпак. Механическим насосом система откачивается до давления 10-1 - 3*10-2. Включаем пароструйный насос и производим дальнейшую откачку до давления 5* 10-5 мм. рт. ст. При давлении выше 10-4 получаются некачественные покрытия.

После достижения необходимой разреженности подается ток на испаритель. Алюминий расплавляется, испаряется и конденсируется на поверхности стекла. Процесс напыления занимает несколько секунд. Получив покрытие достаточной толщины (раскаленный испаритель едва заметен через стенки колокола), выключаем ток. Затем перекрываем высоковакумный насос и разгерметизируем колпак натекателем. Зеркало готово к работе.

Для установки я использовал насосы со списанного оборудования. Для их восстановления оказалось достаточным очистить внутренние поверхности шлифовальной шкуркой и вымыть чистым бензином. На мой взгляд, ресурс этих насосов неограничен.

Высоковакуумный паромасляный насос работает на масле ВМ1(его количество - 75см3) от нагревателя 450 вт.

В механическом насосе используется масло ВМ4 и приводится он в действие двигателем 250вт.

Испаритель представляет собой молибденовую проволоку диаметром 0.8мм. на которую надеты алундовые трубочки.

Такая конструкция позволяет распылять необходимые количества алюминия и используется многократно. Ток на испаритель подается через стальные электровводы, уплотненные колечками из фторопласта. Электропитание испарителя осуществляется через понижающий трансформатор с регулируемым выходным напряжением (1-8в). Его мощность 300 вт.

Таким образом, энергопотребление установки не превышает 1квт, что позволяет подключать ее к бытовым электроцепям.

Для измерения давления использован наиболее простой из применяющихся вакуумной технике термопарный манометрический преобразователь.

Указанные на схеме вентили могут вообще отсутствовать, и тогда установка значительно упрощается. При этом рабочий цикл не превышает 1,5 ч. и качество покрытий существенно не ухудшается. Эксплуатация напылительной установки в течение 4-х лет показала ее высокую надежность.

Пользуясь случаем, автор выражает благодарность инженеру Кравченко В.П. за помощь, оказанную при создании установки.

Элементы вакуумной системы:1. Стеклянный колпак

2. Напыляемая поверхность

3. Вакуумные электровводы

4. Клеммы

5. Испаритель с навеской алюминия

6. Плита

7. Уплотнитель

8. Вакуумпровод

9. Датчик давления

10. Коншлифы

11. Натекатель воздуха

12. Диффузионный насос

13. Механический насос

14. Трансформатор испарителяПримечание: Автор данной статьи прислал этот материал несколько лет назад в частной переписке, кажется для размещения на сайте астроклуба. Несмотря на предпринятые усилия, найти в архиве письмо, (и соответственно Ф.И.О. и эл. адрес) к сожалению не удалось... Поэтому разместил описалово здесь "как есть" - без ссылки на автора конструкции. Единственное, что могу сейчас вспомнить - это то, что создатель сего электро-вакуумного чуда, кажется, из Харькова.

P.S. Вот, что написал мне Михаил Ковзиков, прочтя изложенное выше:

Привет!.

Увидел на Вашем сайте статью "Вакуумная установка для алюминирования зеркал телескопов в любительской практике",

а так же то, что автор этого чуда Вам не известен.

Есть у меня подозрение, что автор сего ни кто иной, как Ефанов Владимир Валентиович из Донецкого планетария. Есть у меня и его почтовый адрес, электронного нету...

С уважением,

Ковзиков Михаил,

Бердянское общество любителей астрономии "Орион"

|

Горбунов Фидель - fgor@mail.ru WEB-mastering

& Design - Морозова Ирина

10/27/2015 21:53

|